Mécastyle achève la campagne de caractérisation en fatigue du DuraForm HST de 3D Systems

S’appuyant sur son laboratoire de tests interne, le bureau d’études et d’ingénierie mécanique Mécastyle a mené à bien une campagne complète de caractérisation portant sur le DuraForm HST de 3D Systems. Les données obtenues permettront de réaliser des calculs de structure afin d’estimer la durée de vie des pièces produites dans ce matériau, conformément aux cahiers des charges des industriels.

Comme le rappelle Thomas Péan, dirigeant de Mécastyle, « assurer la fiabilité et la durabilité des pièces produites par fabrication additive est l’un des enjeux majeurs de l’adoption de cette technologie par l’industrie. » Si cette technique permet de produire en une seule étape des pièces avec une grande liberté de conception et un process industriel simplifié (production en petite série à coût maîtrisé, absence d’outillages, délais raccourcis, optimisation de la consommation des matières premières, etc.), le manque de retour d’expérience concernant la durée de vie des pièces reste un frein à son adoption.

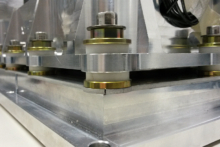

Mécastyle s’est doté de son propre laboratoire de tests afin d’apporter des réponses techniques aux industriels. Cet outil permet d’alimenter des bases de données S-N (Stresses ; Number of cycles) sur les matériaux additifs qui seront exploitées pour prédire la durée de vie des pièces par calcul de structure. Le bureau d’études vient ainsi de boucler une première campagne de caractérisation du DuraForm HST de 3D Systems, un Polyamide 12 chargé à 30% de Fibres de Verre (PA12-30%FV), procédé SLS (Selective Laser Sintering). Grâce à la base de données constituée sur ce matériau, après plus de 130 éprouvettes testées et 250 millions de cycles réalisés, le bureau d’études indépendant nantais est désormais le seul capable de concevoir les pièces et d’estimer leur tenue en fatigue en fonction des cahiers des charges établis par les industriels.

Pour Thomas Péan, le choix de ce matériau s’est imposé naturellement : « Nous avons décidé de travailler sur un PA12–30 %FV car c’est un matériau prisé des industriels et qui s’adapte à la majorité des pièces polymères soumises à de fortes contraintes mécaniques. Les caractéristiques dont nous disposons nous permettent d’apporter des réponses rapides et pertinentes aux demandes de nos clients. Nous contribuons à leur agilité et à leur réactivité qui sont désormais clés sur tous les marchés. »

Ce savoir-faire a conduit la société CGG à se tourner vers Mécastyle pour la conception et l’aide à la réalisation de plusieurs prototypes fonctionnels. « Les pièces réalisées en Duraform HST se sont révélées extrêmement résistantes et fiables, même en conditions extrêmes (utilisation en milieu marin, pièces immergées, eaux tropicales, nombreux chocs). Les résultats exceptionnels obtenus sur les prototypes nous ont incités à fabriquer certaines pièces complexes de la présérie dans le même matériau », se félicite M. Cappe de la société CGG. Après cette première réussie, le laboratoire de tests démarre une deuxième campagne de caractérisation, portant cette fois sur un matériau métallique, l’inconel 718.

Source : https://www.mecastyle.com/

Environnements extrêmes : Metravib Engineering conjugue simulation et essais pour protéger les technologies critiques

Dans des secteurs de pointe tels que l’aérospatiale, la défense ou l’énergie, la survie des équipements sensibles ne tient souvent qu’à un fil — ou plutôt, à la qualité de leur protection mécanique. Face à des environnements de plus en plus hostiles, Metravib Engineering, expert reconnu en ingénierie vibratoire, déploie des solutions d’atténuation sur mesure […]

De la CAO à la Réalité Virtuelle : accélérez vos validations techniques

La Réalité Virtuelle (VR) n’est plus réservée aux grands groupes ou aux experts en programmation. Pour les bureaux d’études et les services de simulation, elle est devenue un outil pragmatique de validation et d’aide à la décision. Imaginez pouvoir immerger vos équipes et vos clients dans vos maquettes numériques à l’échelle 1:1, avant même de […]

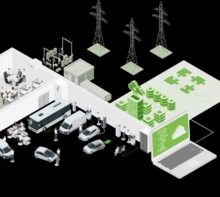

Vedecom inaugure son centre d’innovation MobiXlab avec le soutien de NextMove

Le 3 décembre dernier à Versailles-Satory, Vedecom a inauguré le Vedecom MobiXlab, un centre d’innovation dédié à l’électromobilité et aux enjeux énergétiques associés, co-financé par l’État dans le cadre de France 2030. Labellisé Institut pour la transition énergétique (ITE) depuis 2014, Vedecom est né de la fondation partenariale Mov’eoTec, portée par le pôle de compétitivité Automobile & Mobilités […]