Comment économiser 200 millions d’euros grâce à un siège d’avion ?

Au Pier 9, le centre d’innovation de 27 000m2 d’Autodesk à San Francisco, le chercheur Andreas Bastian travaille depuis un an, sur une problématique unique. Il étudie comment créer une passerelle entre les pratiques traditionnelles de métallurgie avec un procédé technologique plus récent : l’impression 3D, également connue sous le nom de fabrication additive.

Un projet démontre la faisabilité de ses recherches : l’optimisation de la structure d’un siège standard d’avion. Dans le cadre de ses recherches, celle-ci a été légèrement allégée en utilisant une technologie d’optimisation du maillage et de la surface : un algorithme dans le logiciel Netfabb d’Autodesk a créé une géométrie capable de répondre aux objectifs de conception spécifiés en amont. Dans ce cas, l’objectif était d’obtenir une structure de siège aussi solide que le design d’origine, mais beaucoup plus légère. Le design qui en résulte est une structure complexe, qu’un humain ne pourrait créer par lui-même.

Sur la base du prototype de la structure du siège, Andreas Bastian s’est associé à Rhet McNeal, résidant du Pier 9, pour faire une extrapolation des résultats. Pesant seulement 766 grammes, chaque structure prise individuellement est 56% plus légère que les sièges actuels en aluminium classiques de 1672g: l’optimisation du design représente 30% de la réduction de poids et le magnésium, les 24% restants. Imaginons : si un constructeur aéronautique, disons Airbus, remplaçait les 615 sièges de ses A380 par cette nouvelle structure de siège et le faisait sur une flotte de 100 avions qui ont généralement une durée de vie de 20 ans, combien d’argent économiserait-il ?

Les chiffres d’Andreas Bastian permettraient de faire économiser à une compagnie aérienne, la somme de 190 128 514€, sur la base du cours moyen du carburant de 2015. Donnée plus conséquente encore : cette économie de carburant correspond à une réduction de 126 000 tonnes d’émissions de C02 sur la même période. C’est l’équivalent de 80 000 voitures en moins sur la route pendant un an.

Ce n’est pas la première fois qu’Autodesk utilise le design génératif (ou conception générative) et la fabrication additive pour aider les avions de ligne à réduire leur poids, la consommation de carburant et les émissions de C02. Le studio de design d’Autodesk, The Living, travaille ainsi avec Airbus sur une « cloison bionique » destinée à ses A320. Lorsqu’elle a été déployée dans le carnet de production des A320 d’Airbus, l’entreprise a estimé que la réduction des émissions de carbone seraient équivalentes au retrait de 96 000 voitures par an. La cloison est actuellement soumise à des tests auprès de l’Administration Fédérale de l’Aviation Administration américaine (FAA) et Airbus espère leur mise en œuvre dans l’année à venir.

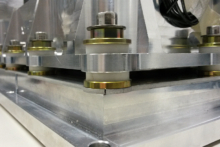

En photo, une vue rapprochée de la structure de maillage complexe, presque organique, issue du logiciel d’optimisation du design

Source : https://www.autodesk.fr/

Environnements extrêmes : Metravib Engineering conjugue simulation et essais pour protéger les technologies critiques

Dans des secteurs de pointe tels que l’aérospatiale, la défense ou l’énergie, la survie des équipements sensibles ne tient souvent qu’à un fil — ou plutôt, à la qualité de leur protection mécanique. Face à des environnements de plus en plus hostiles, Metravib Engineering, expert reconnu en ingénierie vibratoire, déploie des solutions d’atténuation sur mesure […]

De la CAO à la Réalité Virtuelle : accélérez vos validations techniques

La Réalité Virtuelle (VR) n’est plus réservée aux grands groupes ou aux experts en programmation. Pour les bureaux d’études et les services de simulation, elle est devenue un outil pragmatique de validation et d’aide à la décision. Imaginez pouvoir immerger vos équipes et vos clients dans vos maquettes numériques à l’échelle 1:1, avant même de […]

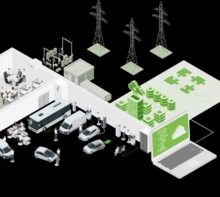

Vedecom inaugure son centre d’innovation MobiXlab avec le soutien de NextMove

Le 3 décembre dernier à Versailles-Satory, Vedecom a inauguré le Vedecom MobiXlab, un centre d’innovation dédié à l’électromobilité et aux enjeux énergétiques associés, co-financé par l’État dans le cadre de France 2030. Labellisé Institut pour la transition énergétique (ITE) depuis 2014, Vedecom est né de la fondation partenariale Mov’eoTec, portée par le pôle de compétitivité Automobile & Mobilités […]