Fabrication additive : un vélo singlespeed ultra-léger issu de l’impression 3D

L’équipe de développement du logiciel industriel CoreTechnologie (CT) a créé un vélo incroyablement léger et économique à partir de composants en aluminium imprimés en 3D et de tubes en carbone standard. La version singlespeed entièrement opérationnelle du vélo ne pèse que 7,1 kg est prête à rouler. Contrairement à la production usuelle de cadres en carbone, les étapes de travail simplifiées ont permis une production rapide, agile et automatisée.

Géométrie optimisée du cadre, construction sobre et design convivial

Les ingénieurs de CoreTechnologie ont combiné des pièces de liaison en aluminium (AlMgSi10) imprimées en 3D et des tubes en carbone extrêmement légers fabriqués par les imprimantes de la société Carbonforce. Les tubes ont été assemblés à l’aide d’un adhésif bi-composant ultra-résistant issu de l’industrie aéronautique.

Le projet a été réalisé en un temps record de deux mois – de l’idée au prototype prêt à rouler. L’équipe de CT a optimisé la conception sur la base d’une géométrie de cadre existante de 56 centimètres et l’a perfectionnée à l’aide de différents rendus 3D. Grâce à une conception ingénieuse des pièces du cadre, cette version singlespeed peut également être équipée de vitesses.

La flexibilité rendue possible par la conception assistée par ordinateur (CAO) associée au processus d’impression 3D SLS ont permis d’obtenir un design particulièrement léger et épuré qui, grâce à ses caractéristiques de conduite, représente une contre-tendance par rapport aux vélos électriques lourds et techniquement complexes.

Produire des objets de consommation courante de manière économique

Dans le cadre de ce projet, le développeur a utilisé son logiciel 4D_Additive pour optimiser l’épaisseur des parois, générer des textures de surface et réaliser la production en douceur des pièces imprimées en 3D sur la machine SLM du partenaire de service FKM.

Lors des essais, ce vélo imprimé en 3D a fait la preuve de sa robustesse, de sa résistance et de sa maniabilité sur différents types de chemins. Avec ce projet et le prototype qui en résulte, l’équipe de CoreTechnologie montre qu’avec l’aide des logiciels et du matériel actuels, la production d’objets complexes de consommation courante est possible de manière économique, rapide et agile, indépendamment des chaînes d’approvisionnement vulnérables.

Le Cetim modernise et automatise un de ses bancs d’essais bi-disques

Le Cetim a annoncé avoir fait évoluer un de ses deux bancs d’essais bi-disques, passant d’une observation manuelle et discontinue des essais à un monitoring numérique, automatisé et en temps réel. « Un banc bi-disques modélise le contact entre deux disques ou galets permettant de reproduire les interactions présentes dans les engrenages ou roulements à l’échelle […]

Latitude décide d’ouvrir son site de recherches et d’essais Titan à de nouveaux partenaires industriels

Latitude annonce le lancement d’un appel à manifestation d’intérêt (AMI) visant à ouvrir son site de recherches et d’essais Titan, implanté sur la zone aéroportuaire de Vatry (Marne), à de nouveaux partenaires industriels à partir de mi-2026. Les secteurs stratégiques tels que le spatial, l’énergie, l’hydrogène, les batteries, la mobilité ou les matériaux avancés nécessitent […]

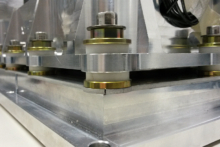

Environnements extrêmes : Metravib Engineering conjugue simulation et essais pour protéger les technologies critiques

Dans des secteurs de pointe tels que l’aérospatiale, la défense ou l’énergie, la survie des équipements sensibles ne tient souvent qu’à un fil — ou plutôt, à la qualité de leur protection mécanique. Face à des environnements de plus en plus hostiles, Metravib Engineering, expert reconnu en ingénierie vibratoire, déploie des solutions d’atténuation sur mesure […]